Projectmanager Reijer Kruisifikx en zijn team repareerden eind juni de laatste twee stroef draaiende sluisdeuren van de Oostsluis in Terneuzen. Tegelijkertijd sleutelden ze ook een nieuwe tandwielkast in de basculebrug die de sluiskolk overspant. Een gigantische klus, die dankzij leansessies met opdrachtgever Rijkswaterstaat en onderaannemers ruim voor de deadline geklaard werd.

De sluisdeuren in Terneuzen draaien op zogenaamde taatskappen. Deze zijn vergelijkbaar met de scharnieren van je voordeur. Tijdens het vervangen van de deuren, in 2017, bleek dat de taatskappen kapot waren. Een taatskap zit op een taatspen, een dikke, metalen, diep in de betonnen ondergrond verankerde pin. “De nieuwe kap is gemaakt van gegoten mangaanstaal, dat door een gespecialiseerde Duitse smederij zo is gesmeed en bewerkt dat er nauwelijks nog onzuiverheden in het materiaal zitten,” legt Reijer uit. “In totaal hebben we acht taatskappen vervangen. Vier in november 2017 en de laatste vier in juni 2018.”

Om veilig aan de taatskap te werken, liet de club van Reijer twee op maat gemaakte taatskuipen van dertien meter hoog maken. Na het verwijderen van de sluisdeuren is deze bak op de bodem van de sluis geplaatst en daarna leeggepompt. Met als resultaat een droge werkruimte. “In 2017 repareerden we met succes de ebdeuren. Op basis van ervaringen en samenwerking met Heijmans mochten we van RWS ook de taatskappen van de vloeddeuren vervangen.”

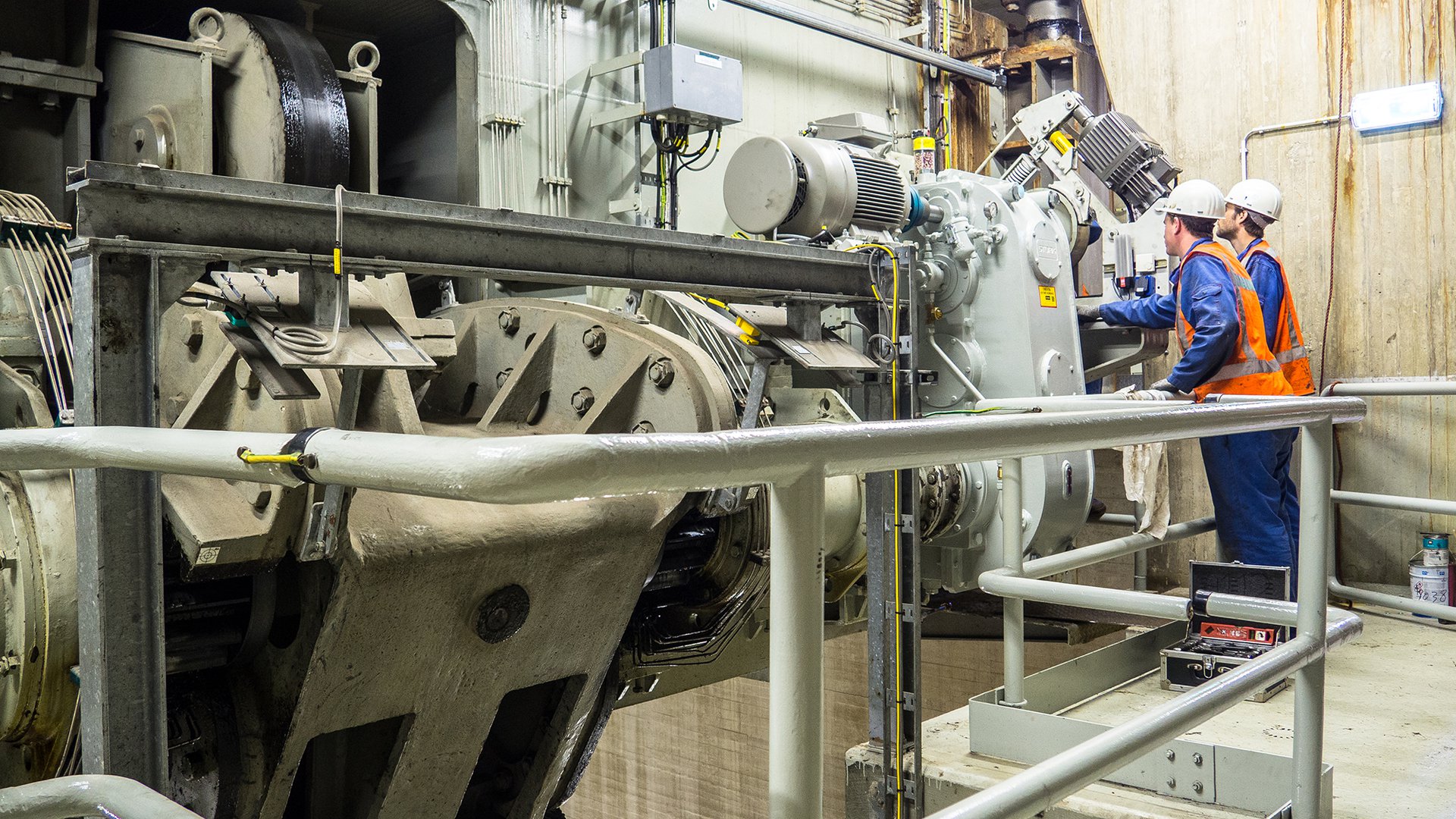

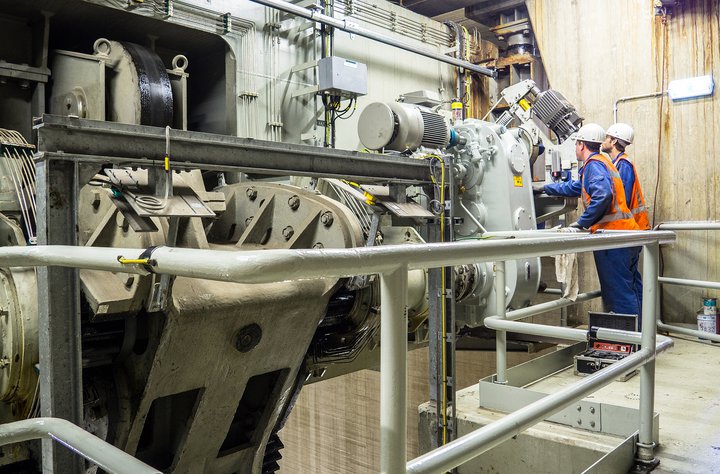

Dit keer stond op het programma een revisie van de basculebrug die de sluiskolk overspant. “Het realiseren van de aanvullende opdracht voor het vervangen van de taatskappen en tandwielkast, moest verplicht binnen de reeds aangevraagde stremmingen,” zegt uitvoerder Thijs Willemen. De sluis is dan gesloten voor de scheepvaart.

Een enorme uitdaging voor Thijs en zijn team. “De brug dateert uit de jaren zestig en niet eerder was er een tandwielkast vervangen. Een reële planning was niet voorhanden. Dan was er nog de beperkte beschikbare tijd. Lean plannen bleek de oplossing.”

Lean plannen

Lean planning is een andere aanpak voor het maken van een traditionele bouwplanning. Het betekent dat er pas een volgende activiteit wordt uitgevoerd, wanneer de voorgaande erom vraagt. Zo hoeft tijdens het bouwproces niemand van de vele bouwpartners te wachten en ontstaan geen onnodige voorraden. Grote voordeel is dat een project beheersbaar binnen planning en budget wordt opgeleverd.

Minder hinder

Net zoals tijdens het repareren van de ebdeuren, in 2017, is eerst het leanteam bepaald. Reijer: “Tijdens de eerste leansessie maakten we een risico-inventarisatie en een schema. De sessie daarop lag de nadruk op evalueren, herzien van de planning en risico-analyse. In de derde sessie zijn afspraken gemaakt over resterende risico’s en actielijsten opgesteld.”

Bij dit project is strak plannen cruciaal aldus Thijs. “De marges zijn klein en je werkt in een kleine ruimte. Voordat je aan zo’n complexe klus begint, moet je precies weten welke acties elkaar moeten opvolgen. Je bent afhankelijk van wie er in de taatskuip aan het werk is. Dat betekent dat we niet zomaar ad-hoc extra werkzaamheden aan de planning kunnen toevoegen.”

“Maar tijdens de gesprekken bleek dat we het reguliere onderhoud, zoals straatwerk, schoonmaken, baggeren en inspectiewerk ook prima konden uitvoeren tijdens de aangevraagde stremming,” vult Reijer aan. “Daarmee creëerden we voor Rijkswaterstaat en de scheepvaart minder hinder.”

Leermomenten

Lean plannen bleek waardevol en leverde veel nieuwe inzichten op. Thijs: “Na elke sessie zijn we steeds weer wat wijzer geworden. In 2017 waren er problemen met het droogpompen van de kuip. Na de eerste evaluatie is dit meteen opgepakt en opgelost. Tijdens de reparatie van de vloeddeuren hebben we een extra pomp ingezet, zodat we niet steeds de pomp moesten ombouwen en overzetten. Ook is er een zwaardere kraan ingezet aan de ene zijde van de sluis, zodat we makkelijker spullen konden verplaatsen van de ene naar de andere kant van de kolk. Dit zijn leermomenten waarmee je het totale proces optimaliseert.”

Transparantie

Uniek aan dit project is dat Heijmans samen met de opdrachtgever in het planningsteam zat. Plus de onderaannemers, zoals duikers en het hijsbedrijf dat de deuren takelt en kuipen plaatst. “De eerste Leansessie leverde wel wat gefronste wenkbrauwen op. Want deze manier is anders dan ze gewend zijn. In het oude systeem maken uitvoerders de planning en doen onderaannemers nog een eigen risico-analyse. Nu moeten alle partijen hun kaarten op tafel leggen. Openheid geven over processen en bijbehorende risico’s is een must.”

Na een tijdje begonnen de leansessies hun vruchten af te werpen. “Op een gegeven moment kwam alles op tafel. Onderaannemers begonnen elkaar over risico’s te bevragen en zelf tips te geven. Transparantie ten top.”

Lean plannen geeft beter inzicht in het totale proces, ziet Reijer. “Dankzij de sessies zijn we ook gaan nadenken over diverse terugvalscenario’s. Stel dat er iets gebeurt, zoals een storm. Wat doe je dan? Blaas je alles af en vraag je bij Rijkswaterstaat een nieuwe stremming aan? Of wacht je een dag en ga je later alsnog de klus afmaken?”

Volgens Reijer is lean bouwen de toekomst. “Het nauwkeurig plannen in een open dialoog heeft ons enorm geholpen. Zowel bij de werkzaamheden in 2017 als die in juni 2018, waren we ruim op tijd klaar. Opdrachtgevers, bouwbedrijven en onderaannemers moeten durven loslaten. Laat anderen ook aan het roer laten staan. Zo creëer je samen een verantwoordelijkheid, is het gezamenlijke doel voor iedereen duidelijk, werk je uiteindelijk efficiënter en sneller.”